자동화 장비 배치·작업동선 효율화

노동력·경영비 줄고 생산성 향상

고객 농장 소들 성적 상향평준화

수많은 사양시험·시행착오 결과물

선택과 집중이라는 기본을 모르는 사람은 없을 것이다. 어떤 일을 하던 이 원칙은 불변의 진리로 알려져 있다. 하지만 이런 기본을 지키는 사람은 몇이나 될까?

경북 김천 다음사료의 이수형 대표에게서 알기는 쉽지만 지키기는 어려운 기본의 원칙에 집중하는 사람이라는 느낌을 받았다.

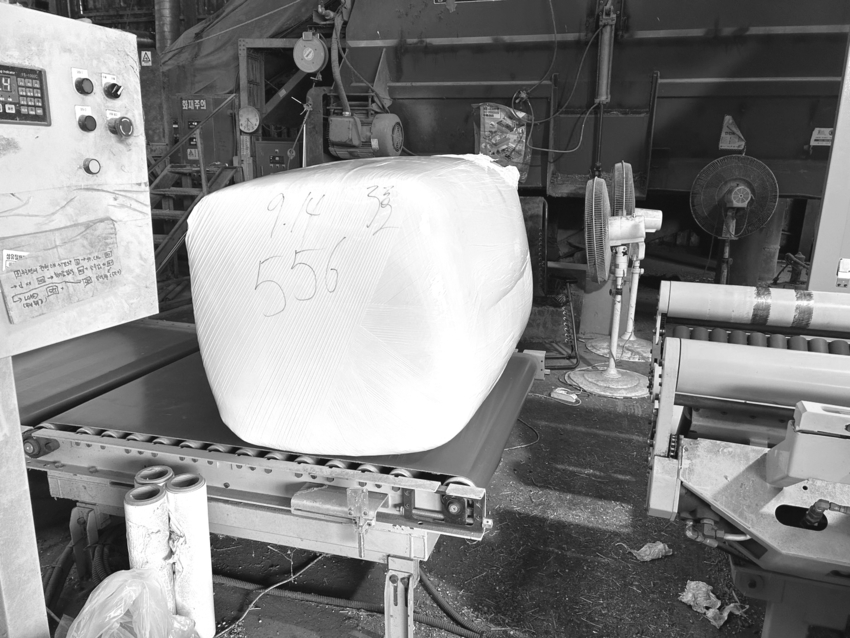

높은 건물에 시끄러운 소음, 바삐 움직이는 사람들이 있을 것이라는 예상은 한 순간에 깨졌다. 이수형 대표와 작업장을 둘러보면서 느낀 첫 인상은 ‘쉬는 시간인가?’ 였다. 이 대표는 “예전에 낙농TMR를 만들던 공장을 인수한 것이 지금으로부터 20년 전쯤이다. 시설은 그대로 두고, 효율성에 기준을 두고 장비를 재배치하고, 꼭 필요한 장비들을 추가했다. 넣은 것보다는 뺀 것이 많은 것 같다”며 “불필요한 인력이 많았고, 작업 동선도 조잡했다. 작업 동선을 정리해서 인력활용도를 높였고, 자동화 장비를 적재적소에 배치하면서 효율이 몰라보게 좋아졌다. 쓸데없이 원료가 이동하는 것이 줄었고, 4명이 필요하던 상하차 작업을 이제는 혼자서도 할 수 있도록 개선했다. 생산비는 낮아졌고, 작업자들의 업무강도도 낮아졌다. 생산량은 예전보다 높아졌으니 빼기가 곧 더하기가 되는 경우라 할 수 있다”고 말했다.

이 대표가 이렇게 할 수 있었던 것은 오랜 경험과 깊은 고민이 있었기 때문이다. 이 대표는 예전 직장에서 근무하면서 현 다음사료 공장에 OEM 사료의 생산을 위탁했다. 공장의 내부사정에 대해 누구보다 자세하게 알고 있었고, 이것을 개선 할 수 있는 방법도 알고 있었다. 공장 인수 후에 한우 전문TMR 공장으로 변화를 시도했다.

“당시 한우 TMR은 크게 주목받지 못했었다. 하지만 장기적으로 보면 분명 한우 전문 TMR사료가 대세가 될 것이라고 믿었다. 일찍 준비하면 승부가 되겠다는 판단에 과감하게 결정했다”고 이수형 대표는 말했다.

그의 결정은 틀리지 않았다. 그리고 처음 느꼈던 공장의 첫 인상에 대해서도 비밀이 풀렸다. 라인을 간소화했으니 기계가 돌면서 발생하는 소음이 다른 공장에 비해 훨씬 작았던 것이다. 특히, 원료가 운반되는 벨트를 꼭 필요한 곳이 아니면 모두 없앴다. 불필요한 벨트를 없애면서 소음은 사라졌고, 작업은 오히려 간편해졌다. 각 파트별로 작업에 문제가 생긴다고 해서 전체 생산라인이 정지하는 일은 없다. 라인이 꼬이지 않도록 배열하면 쓸데없는 벨트를 뺄 수 있다는 설명이다.

이 대표는 “내가 공장에 대해 정확히 알고 하는 것과 그렇지 않은 것은 큰 차이가 있다. 기초 설계단계에서부터 내가 생각하는 그림이 분명해야 하고, 설계자에게는 그런 그림을 이해시켜 공장을 만들도록 요구했다”며 “난 꼭 필요한 것에 힘을 주고, 그렇지 않은 곳에는 힘을 빼는 것이 중요하다고 생각한다”고 말했다.

더 놀라운 것은 다음사료 TMR을 먹고 자란 소들의 성적이다.

1년의 평균 출하 성적이 어느 농장이나 비슷하게 나타나고 있었다. 이 대표가 꺼낸 자료에서는 거래 농가들의 성적표가 하나도 빠짐없이 정리돼 있었다. 거세우 10마리를 출하하면 1++등급 6~7마리, 1+등급 2~3마리, 1등급 0~1마리가 거의 매번 똑같이 나왔다. 한마리의 오차를 벗어나는 일은 없다.(암소 제외) 언제 어디서 누가와도 이 자료를 자신있게 공개할 수 있다고 이 대표는 말했다.

농장이라는 것이 각각 환경도 다르고, 밑소도 모두 다른데 어떻게 이럴 수가 있느냐고 물었더니 사양관리의 기본이 같으면 출하 성적은 특별한 일이 아니면 오차가 없다는 결과를 얻었다고 답했다.

이 대표는 “오랜 시간과 시행착오 끝에 만들어진 것이라고 밖에 설명할 수 없다. 수많은 사양시험을 거치면서 최적의 사료를 만들어내려고 온 힘을 쏟았다. 그 경험이 쌓여 지금까지 왔다. 작은 데이터 하나 허투루 버리지 않았고, 그 원인과 결과를 놓고 깊이 연구했다.

시간이 지나면서 우리는 스스로의 완성도를 조금씩 높여나갔다”고 말했다. 아울러 “우리가 또 하나 중요하게 생각하는 원칙은 절대로 원료가 쉽게 바뀌지 않도록 관리하는 것이다. 작은 공장에서 하기 쉬운 실수가 있다. 바로 저렴한 가격에 혹해서 원료를 바꾸는 것이다. 이렇게 하면 분명히 사고가 생긴다는 것이다. 세상에 싸면서 좋은 것은 없다는 것이 내 생각이다. 원료만큼은 절대 양보가 없다는 것이 또 하나의 원칙이다. 좋은 파트너를 만들고 이들과 신뢰 관계를 쌓아 언제든 내가 원하는 수준의 좋은 원료를 공급받을 수 있도록 갖

춰놨다. 난 이런 것이 매우 중요하다고 생각한다”고 말했다.

특별한 원료나 기술적 노하우는 없다고 말한다. 하지만 누구도 따라 할 수 없는 그 기본의 위력은 실로 어마어마하다고 느껴졌다. 다음사료가 다음세대까지 이어지길 바란다는 뜻에서 이렇게 이름 지었다는 이수형 대표의 말이 그냥 하는말은 아닌 것 같다.

작명은 매우 중요하다.

축산신문, CHUKSANNEWS